ページの先頭です

- ページ内移動用のリンクです

- ホーム

- つなぎ、つながる、物語

- IoT技術でマグロの鮮度と安全を守る

IoT技術でマグロの鮮度と安全を守る

2021年6月から食品関連事業者に対して、HACCP(ハサップ)という食品の安全を確保するための手法に沿った衛生管理が義務化されました。

本記事では、千葉県船橋市場に拠点を置く新生水産の皆さんに、HACCPに沿ったマグロの温度管理実現に向けた取り組みについて伺ってきました。

新生水産の商品と保管管理

新生水産で扱っている商品を教えてください。

新生水産 代表取締役 澤氏

澤氏:主にマグロの加工製品です。

最終的な製品の形態は「マグロたたき」と「マグロの切り落とし」など。またオクラや納豆、長芋などが入ったネバネバ丼のパックのような惣菜にあたる商品も作っています。マグロ以外では、ソデイカ、甘エビなども扱っています。

加工に際してどのように温度管理をされているのでしょうか。

新生水産 営業部 開発課課長 佐藤氏

佐藤氏:原材料を保管する冷凍庫の温度管理はもちろん、加工を行う作業室でも徹底した温度管理で鮮度を保ちつつ製品化をしていきます。最終包装が終わった後は、もう一度冷凍庫または冷蔵庫へ入れて、各々の製品特性に合わせた温度管理をしながら配送業者へ引き渡します。

マグロ加工における食の安全とは

HACCPとはどのようなものなのですか?

佐藤氏:HACCPはFAO(国連食糧農業機関)とWHOの合同機関であるCODEX委員会(国際食品規格委員会)により構想された食品の安全性を確保する方法で、食品の衛生管理に関するガイドラインとしてグローバルに採用されています。日本国内でも食品関連事業者に対し、HACCPに沿った衛生管理の義務が法律に盛り込まれています。

具体的にはどのような管理が必要になるのでしょうか。

澤氏:水産加工物の品質管理において最も重要なポイントは2つ。「異物混入」と「温度異常による鮮度劣化」の防止です。

異物混入に関してはX線検査等を実施していますが、温度管理に関して、以前は日に2回、朝と夕に冷凍庫や作業室の温度チェックをしていました。問題があった場合は、前回チェック時からの商品が出荷止めになってしまうため、チェックの回数を増やした方が廃棄リスクは減り、安全性も保たれます。

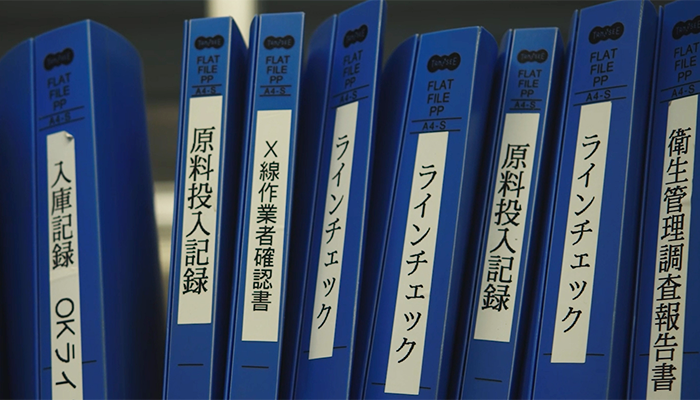

しかしその作業は、目視での温度計 確認後、手書きで帳簿記入を行うものでした。生産部の社員が4~5人いる中で、その1人が1度の温度確認で約10ヶ所を計1時間ほどかけてチェックするため、日に2時間以上。8時間勤務の1/4が取られることになります。更にチェック内容を後から表計算ソフトへ打ち直すため、全体にかかる時間は結構なものでした。

品質向上のためにチェック回数を増やしたい思いはあるものの、今の作業のやり方ではかなりの人件費がかかる。費用対効果を考えると経営者としては悩ましいところでした。

IIJの温度管理システム導入により低コストで省力化を実現

温度管理システム導入にあたってIIJを選んだ理由は何だったのでしょうか。

澤氏:この課題に対して温度管理システムの導入を検討したのですが、当社のような社員数十名規模の会社では費用対効果が合わないものばかりでした。しかしIIJのシステムはHACCPに準じた設計のうえ、安価なコストで導入・運用が可能でした。

IIJのソリューションが安価に導入可能だったのはなぜでしょうか。

IIJ IoTビジネス事業部 営業部 森脇 千裕

森脇:LoRaWAN®という無線の規格を使ったセンサーを使用しています。 無線のカバー範囲が広く、消費電力もほんのわずかであることが特徴です。

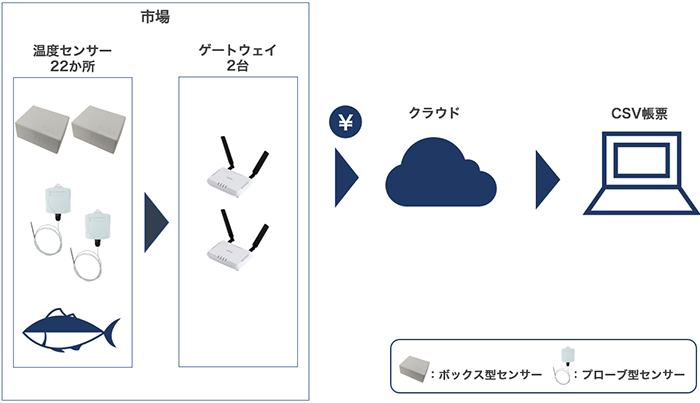

複数の温度センサーからの計測情報をいったん市場内に設置した中継機器(ゲートウェイ)へ集約させるのですが、船橋市場へ実際に出向き、設置に関する技術確認をIIJエンジニアが行ったところ、温度センサー22台に対してゲートウェイ機器はわずか2台の構成で済むことがわかりました。

センサーの台数22台は多いと感じられるかもしれませんが、計測情報は「時間」と「温度」といった容量の小さいデータで、かつ通信料金はゲートウェイとクラウドサーバ間のみにかかってくるため、かなり安価に実現できています。

澤氏:加えてセンサーは電池式で、約5年間充電が不要です。電源の有無を気にせず設置できますし、電池交換の頻度も少ない。物凄く使い勝手も良くコストパフォーマンスもよいと思います。

導入したセンサーに特徴はありますか。

森脇:IIJではボックス型とプローブ型の2種類を用意しています。違いは、形状と測定可能な温度帯です。

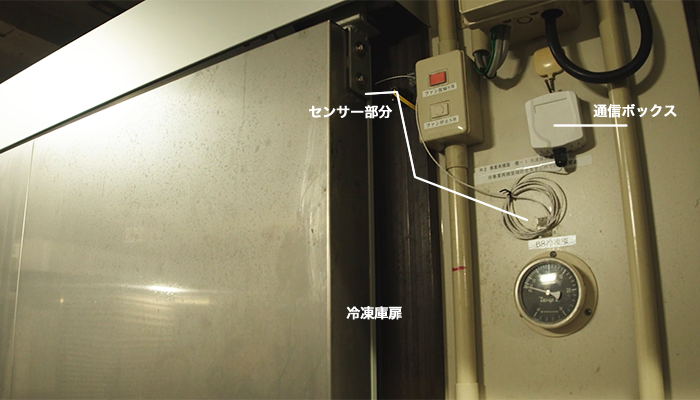

プローブ型は、ボックス型よりも低温帯に対応していて、通信ボックス部分とセンサー部分が分かれています。

例えば、冷凍庫内部の温度測定ではプローブ型を採用し、

- 通信ボックス部分:冷凍庫の外にぶら下げる

- センサー部分:冷凍庫内に引き込む

と設置することによって、ぶ厚い扉で覆われた冷凍庫内へは通信が届かない問題を解決しています。

澤氏:イカなどは-20℃でいいのですが、マグロだけは-40℃~-60℃という超低温管理が必須要件になります。今回のIIJさんのセンサーの中に超低温対応のものがあったので、超低温ストッカーや超低温冷凍庫には、専用のセンサーが使えました。

ほかにIIJの選定理由はありましたか。

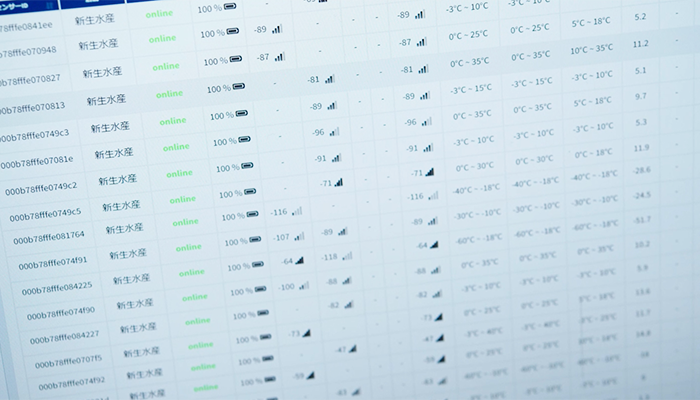

澤氏:帳票入力がシステムで自動化されたことです。以前は目視で温度を確認し、帳票へ手書きで入力した後、事務所でExcelへ打ち直していました。これを何とか自動化できないものかと考えあぐねていたところ、IIJはこちらの求める形でセンサーからデータを出力して自動でcsvに書き出してくれる設計でした。他社の製品ではHACCP全体の帳票の一元管理の中の1項目に温度管理があるという位置づけだったのですが、用意された汎用的なテンプレートで利用可能なものは少なく、欲しい機能をオプション対応していくと高額になってしまう問題がありました。今回は温度管理のみに絞って設計・導入したことで低コスト化を実現できました。

今後の展望

澤氏:当社は、新たに挑戦するという想いを「新生水産」という社名に込めて11年前に設立しました。昨年は、複合型そうざい製造業の営業許可を取得し、新しい分野である「マグロ+α」への挑戦がスタートしています。

今後は、沖縄にある支店へも同様のシステムを導入し、遠隔地(千葉県)から一括で温度管理を実現する準備が進んでいます。

しかしラインチェック、入室管理、X線チェック管理、社員の体調や衛生管理など温度以外でも日々様々な帳簿管理をしており、まだ自動化できてない部分は多くあります。それらも積極的にシステム化し、その結果確保できたマンパワーを充てて、更なる新商品の開発をしていきたいと考えております。

森脇:温度管理に限らず、自動化できるところはたくさんあると思っています。

これからもインターネットの可能性を模索し、IoT技術を活用しながら社会に貢献できるような取り組みを、我々もどんどんチャレンジを進めていきたいなと思っています。

※ 動画が表示されない方は、こちらの「クッキー (Cookie)」![]() をご確認ください

をご確認ください

ページの終わりです